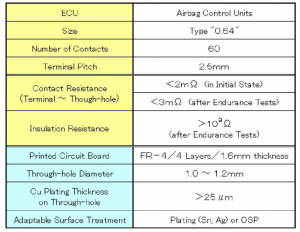

A. Резиме на спецификација

Спецификацијата на приклучокот за притискање што го развивме е

сумирани во Табела II.

Во Табела II, „Големина“ ја означува ширината на машкиот контакт (т.н. „Големина на јазичето“) во mm.

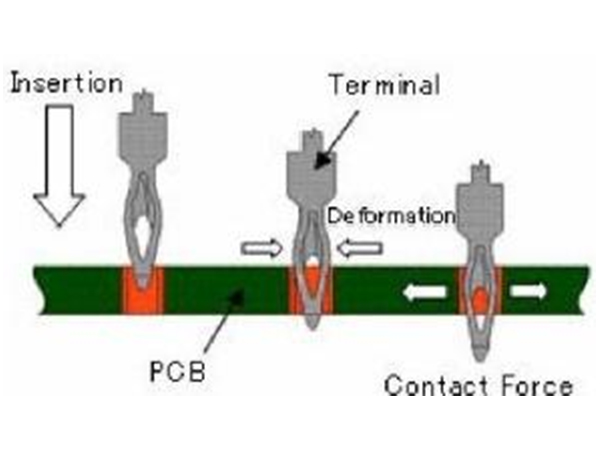

Б. Соодветно определување на опсегот на силите за контакт

Како прв чекор на дизајнот на терминалот за притискање, ние мораме

определи го соодветниот опсег на контактна сила.

За таа цел, деформационите карактеристични дијаграми на

терминалите и пропустливите дупки се нацртани шематски, како што е прикажано

на сл. 2. Наведено е дека контактните сили се во вертикална оска,

додека големини на терминалите и дијаметри на проодните дупки се во

хоризонтална оска соодветно.

В. Определување на минимална сила за контакт

Минималната контактна сила е одредена со (1)

исцртување на контактниот отпор добиен по издржливоста

тестови во вертикална оска и почетната контактна сила во хоризонтала

оска, како што е прикажано на слика 3 шематски, и (2) наоѓање на

минимална контактна сила како обезбедување на отпорот на контакт

пониски и постабилни.

Тешко е да се измери контактната сила директно за приклучокот за притискање во пракса, така што ја добивме на следниов начин:

(1) Вметнување на терминали во проодни дупки, кои имаат

различни дијаметри надвор од пропишаниот опсег.

(2) Мерење на ширината на терминалот по вметнувањето од

Примерок за пресечен пресек (на пример, види Сл. 10).

(3) Конвертирање на ширината на терминалот измерена во (2) во

контактна сила користејќи ја карактеристиката на деформација

дијаграмот на терминалот е добиен всушност како што е прикажано на

Сл. 2.

Две линии за деформација на терминалот значат оние за

максимални и минимални големини на терминалите поради дисперзија во

процес на производство соодветно.

Табела II Сцецификација на конекторот што го развивме

Јасно е дека контактната сила генерирана помеѓу

терминали и иако-дупки е дадена со пресекот на два

дијаграми за терминали и проодни дупки на сл. 2, кои

значи балансирана состојба на компресија на терминалот и преку проширување на дупката.

Ја одредивме (1) минималната контактна сила

потребни за да се направи отпорност на контакт помеѓу терминалите и

иако-дупки пониски и постабилни пред/по издржливоста

тестови за комбинација на минимални големини на терминалите и

максимален пречник на дупката и (2) максимална сила

доволно за да се обезбеди отпор на изолација помеѓу соседните

пропустливите дупки ја надминуваат одредената вредност (109Q за ова

развој) следејќи ги тестовите за издржливост за

комбинација на максимални големини на терминали и минимум

дијаметар преку дупка, каде што влошувањето на изолацијата

отпорот е предизвикан од апсорпцијата на влага во

оштетена (делиминирана) површина во ПХБ.

Во следните делови, методите што се користат за одредување

респективно минималните и максималните контактни сили.

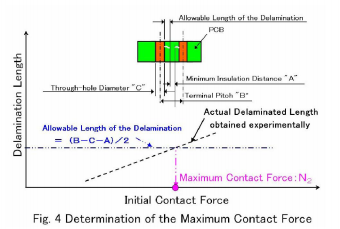

Г. Определување на максимална контактна сила

Можно е да се индуцираат интерламинарните раслојувања во ПХБ

намалувањето на отпорот на изолација при високи температури и во

влажна атмосфера кога е подложена на прекумерна контактна сила,

што се генерира со комбинација на максимум

големината на терминалот и минималниот дијаметар на проодната дупка.

Во овој развој, максималната дозволена контактна сила

беше добиено на следниов начин;(1) експерименталната вредност на

минимално дозволеното растојание на изолација "А" во ПХБ беше

однапред добиени експериментално, (2) дозволеното

должината на раслојување беше пресметана геометриски како (BC A)/2, каде што „B“ и „C“ се терминалниот чекор и

дијаметар преку дупка, соодветно, (3) вистинската раслојување

должина во ПХБ за различни дијаметри на дупчињата е

добиени експериментално и исцртани на разложената должина

дијаграм на сила на првичниот контакт, како што е прикажано на сл. 4

шематски.

Конечно, така е одредена максималната контактна сила

да не ја надминува дозволената должина на раслојување.

Методот на проценка на контактните сили е ист како

наведено во претходниот дел.

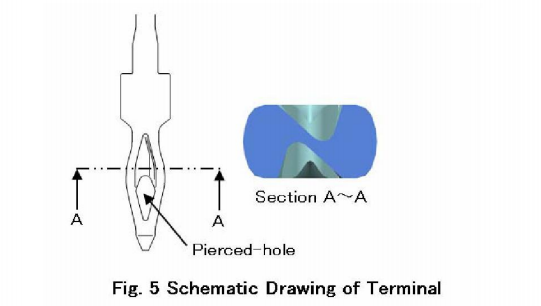

E. Дизајн на форма на терминал

Обликот на терминалот е дизајниран така да генерира

соодветна контактна сила (N1 до N2) во пропишаната проодна дупка

опсег на дијаметар со користење на тродимензионален конечен елемент

методи (FEM), вклучувајќи го и ефектот на претпластична деформација

поттикнување во производството.

Следствено, усвоивме терминал, обликуван како

"Пресек во форма на N" помеѓу контактните точки во близина на

дното, кое генерира речиси униформа контактна сила

во рамките на пропишаниот опсег на дијаметар на проодната дупка, со a

прободена дупка во близина на врвот што овозможува оштетување на ПХБ

намалена (сл. 5).

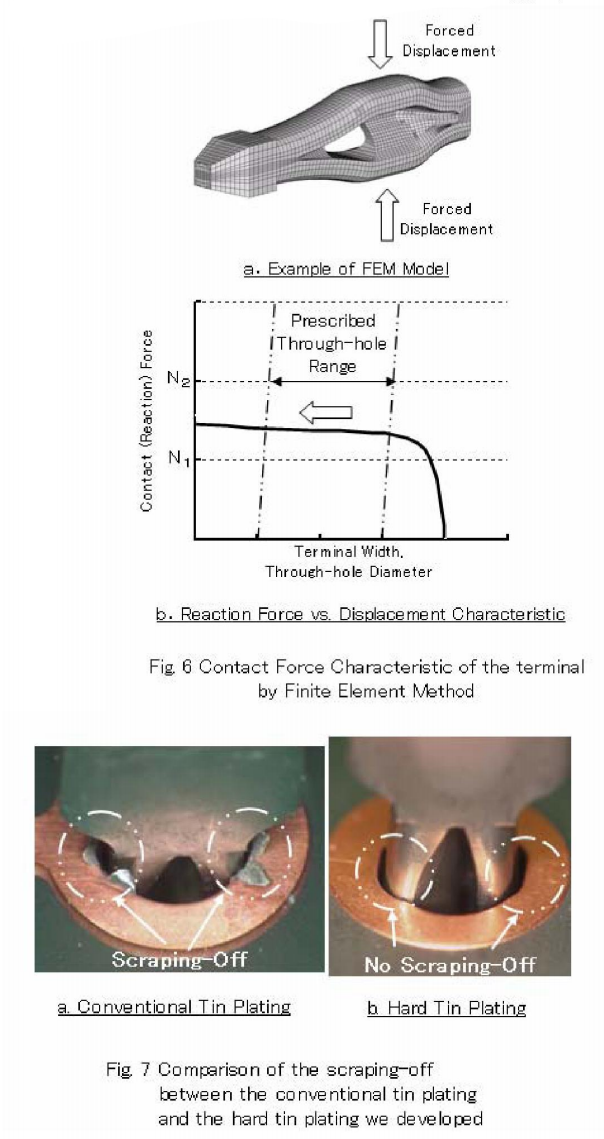

Прикажано на сл. 6 е пример за тридимензионална

Моделот FEM и силата на реакција (т.е. контактната сила) наспроти

дијаграм на поместување добиен аналитички.

F. Развој на позлата со тврд калај

Постојат различни површински третмани за спречување на

оксидација на Cu на ПХБ, како што е опишано во II - Б.

Во случај на површински третмани со метално позлата, како на пр

калај или сребро, електрично поврзување сигурност на прес-фит

технологијата може да се обезбеди со комбинација со

конвенционалните терминали со Ni позлата.Меѓутоа, во случајот со OSP,мора да се користи калај на терминалите за да се обезбеди долгтермин сигурност на електричното поврзување.

Сепак, конвенционалното калај на терминалите (за

на пример, со дебелина од 1ltm) генерира стругањеод калајза време на процесот на вметнување на терминалот.(Фото. „а“ на слика 7)

и ова стругање веројатно предизвикува краток спој сососедните терминали.

Затоа развивме нов тип на тврд калај

позлата, што не доведува до стругање на калај ишто обезбедува долгорочна сигурност на електричното поврзувањеистовремено.

Овој нов процес на обложување се состои од (1) екстра тенок калај

позлата на послабо обложување, (2) процес на загревање (преточување на калај),

кој го формира слојот од тврда метална легура помеѓу

потплавување и лимени.

Бидејќи конечниот остаток од калај, што е причина

на стружење-оф, на терминали станува исклучително тенок и

се дистрибуира нерамномерно на слојот од легура, без стругањенакалајот беше потврден за време на процесот на вметнување (слика „б“ воСл. 7).

Време на објавување: Декември-08-2022 година

YouTube

YouTube